分类:公司新闻 发布时间:2025-07-04 6768次浏览

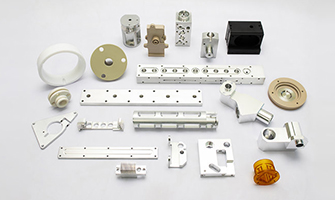

精密零部件是指在制造过程中,对尺寸和形状要求较为严格的零件。这些零件通常用于高科技产品、航空航天、汽车、电子等领域,具有较高的技术含量和应用价值。精密零部件的特点在于其公差范围小,通常在微米级别,且表面粗糙度要求高。这些特性决定了其在生产工艺、材料选择和加工技术上的特殊性。

一、加工工艺

精密零部件的加工工艺多种多样,常见的有:

1.数控加工:数控机床利用计算机程序自动控制加工过程,能够实现复杂形状的加工。数控技术的应用提高了生产效率和加工精度,是现代精密加工的主流方式。

2.线切割:线切割技术主要用于加工硬度较高的材料,如金属和合金。通过电火花放电原理,线切割能够实现高精度的切割,广泛应用于模具制造和复杂零件的加工。

3.激光加工:激光加工技术具有高能量密度和高精度的特点,适用于薄板材料的切割、打孔和表面处理。激光加工在电子、汽车等行业中得到了广泛应用。

4.磨削加工:磨削加工是一种利用磨料对工件表面进行精密加工的工艺,适用于对表面质量和尺寸精度要求极高的零件。磨削加工常用于轴类、平面和内孔等零件的加工。

二、设备选择

在精密零部件的机械加工中,设备的选择至关重要。优质的设备不仅能够提高加工精度,还能提升生产效率。

选择设备时需要考虑几个方面:

1.加工精度:设备的加工精度直接影响零部件的质量。高精度的机床通常具有更高的稳定性和更好的刚性,能够满足精密加工的要求。

2.自动化程度:自动化设备能减少人为操作带来的误差,提高生产效率。对于大批量生产,选择自动化程度高的设备是明智的选择。

3.适应性:设备应具备一定的适应性,以应对多种材料和复杂形状的零件加工需求。多功能机床可以在不同加工方式之间快速切换,提高生产灵活性。

4.售后服务:设备供应商的售后服务质量也是选择设备时需要考虑的重要因素。良好的售后服务能够确保设备在使用过程中的稳定性和可靠性。

三、质量控制

在精密零部件的加工过程中,质量控制是确保零件符合要求的关键环节。

质量控制主要包括几方面:

1.材料检验:确保所用材料符合技术要求,避免因材料问题影响零件质量。

2.过程控制:在加工过程中,需对各个工序进行监控,及时发现和纠正可能出现的质量问题。

3.成品检验:成品检验是质量控制的较后环节,通过测量和测试确保零件的尺寸和性能符合标准。

4.质量管理体系:建立完善的质量管理体系,可以有效提升整体质量水平,降低不合格率。

四、未来发展趋势

随着科技的不断进步,精密零部件机械加工也在不断发展,未来将呈现几个趋势:

1.智能化:随着人工智能和物联网技术的发展,精密加工将向智能化方向发展。智能制造系统能够实时监控加工过程,提高生产效率和产品质量。

2.绿色制造:环保意识的增强促使制造业向绿色发展转型。精密加工将在节能减排、资源循环利用等方面进行创新,以满足可持续发展的需求。

3.新材料应用:新材料的不断出现为精密加工提供了更多的选择。未来,复合材料、轻质合金、高温合金等新材料将在精密加工中得到广泛应用。

4.个性化定制:随着市场需求的多样化,个性化定制将成为精密加工的重要方向。灵活的生产方式将能够满足客户对产品的个性化需求,提升市场竞争力。

精密零部件机械加工是一个复杂而富有挑战性的领域。通过不断的技术创新和管理提升,精密加工将继续推动各行各业的发展,为未来的智能制造奠定基础。

群策精密金属(苏州)有限公司20年专注主营成都CNC精密加工,成都机械零部件加工,成都精密零件加工,医疗器械零件加工,典型零件加工,为客户定制和生产非标高精密机械部件,主要涉及医疗,探测研究,以及高科技仪器零部件的加工和组装.欢迎来电咨询:151-5015-6011.

上一篇:机械零部件加工的主要工艺

下一篇:精密零件加工的特点